Дробилки молотковые

Дробилка молотковая – это измельчающее устройство, рабочим инструментом которого является выступ на вращающемся роторе (молоток). Порода, которую надо измельчить, поступает в бункер через колосник, отсеивающий слишком крупные фракции, способные застопорить работу устройства. Степень размельчения зависит от времени нахождения породы в бункере и количества соприкосновений с молотками. Поэтому в молотковые дробилки породу загружают порциями, а потом измельчают до нужного размера.

Принцип действия молотковых дробилок

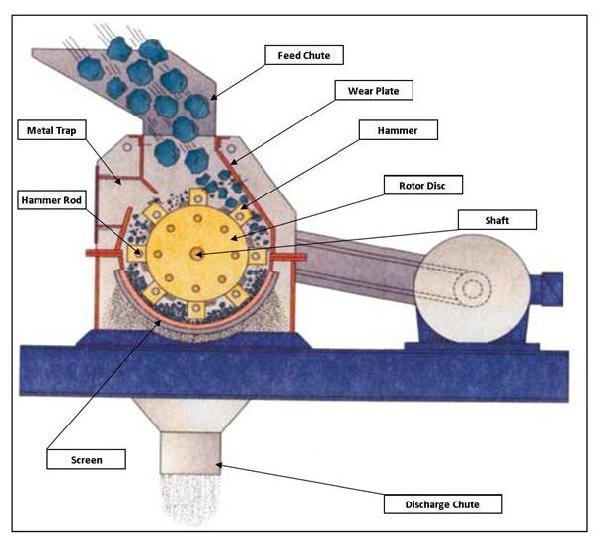

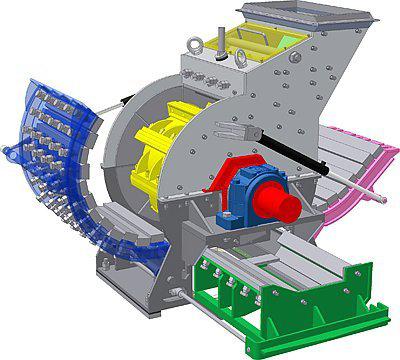

Относительно конструкции молотковые дробилки выполнены достаточно просто, согласно технической документации они состоят из металлической станины и корпуса, главного роторного рабочего органа, колосниковых решеток и крышки. Непосредственно вращение рабочего роторного устройства осуществляется посредством передачи крутящего момента от электрического мотора. Вся суть работы молотковых дробилок является очень простой и незамысловатой. Через предусмотренные загрузочные отверстия (люки), полуфабрикаты или материалы, которые нуждаются в переработке, подаются непосредственно в корпусное отделение молотковой установки. Далее приводится в движение электрический двигатель, который посредством цилиндрического или любого другого редуктора осуществляет запуск роторного устройства.

В момент вращения рабочего органа (ротора) происходит движение молотков, которые непосредственно оказывают давление на перерабатываемый материал, засыпанный в приемный бункер дробилки. Уже переработанный полуфабрикат под действием силы тяжести сквозь колосниковые решетки транспортируется вниз для его извлечения из дробильного агрегата молоткового типа. Внутри корпуса установки обязательно оснащена специальной футеровкой, которая предохраняет его от преждевременного выхода из строя и износа. В большинстве случаев в роли футеровки выступает жаро- и износостойкая сталь с самозатачующими характеристиками. Также такая марка стали должна обладать коррозионностойкостью и не поддаваться воздействию агрессивных сред (щелочи, кислоты, водные растворы солей). Примерами таких материалов являются 08Х13, 12Х18Н9, 14Х17Н2 и т.п. Колосниковые элементы являются ничем иным, как прутками или арматурой различного диаметра (в зависимости от мощности дробильного устройства и производительности) и являются сменными комплектующими.

Конструктивные особенности дробилок молоткового типа

Основными деталями и узлами дробилок молоткового типа являются:

- ротор;

- корпус и станина;

- электродвигатель;

- упругая муфта;

- роликовые подшипники;

- отбойные плиты из самозатачивающихся марок сталей;

- колосниковые решетки.

Ввиду мировых практик и разработок, молотковые измельчительные машины имеют множество модификаций и свойств. В зависимости от технологических процессов, условий работы и прочих производственных факторов, агрегаты данного типа делятся по следующим характеристикам:

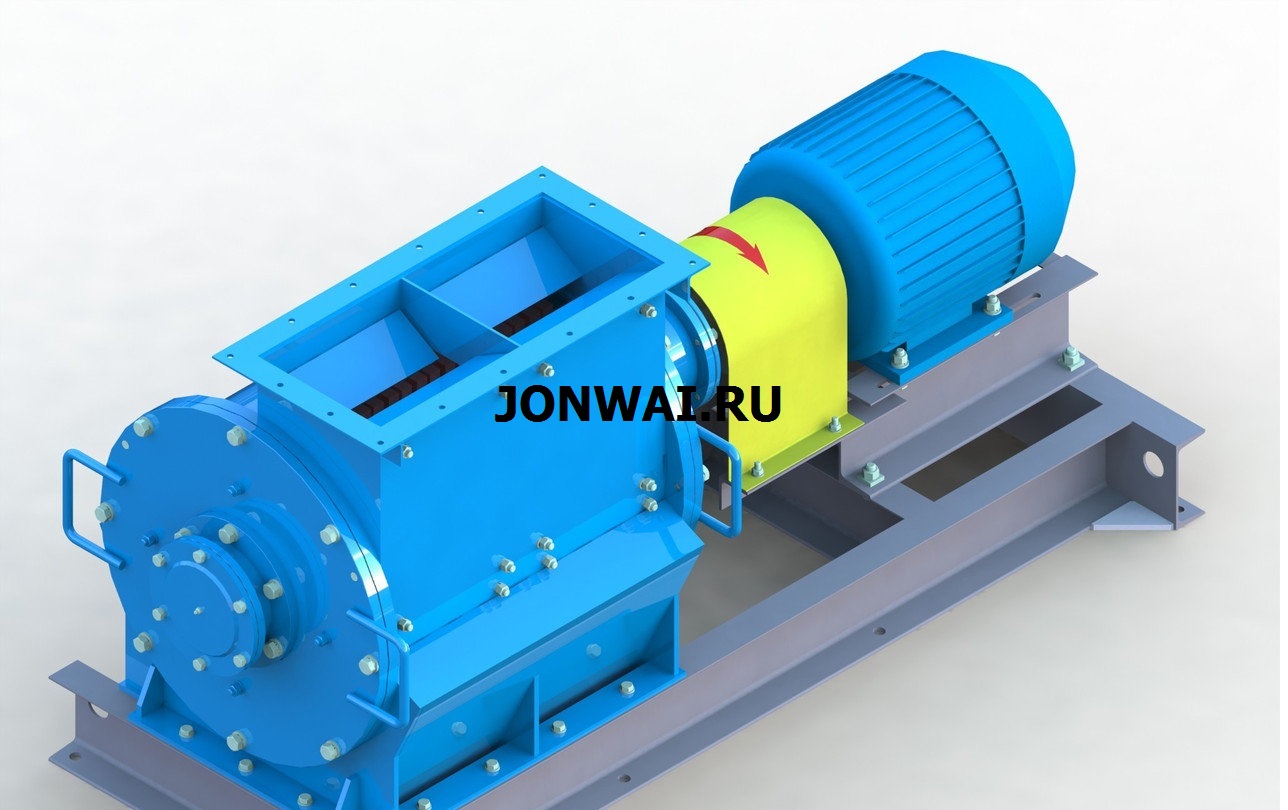

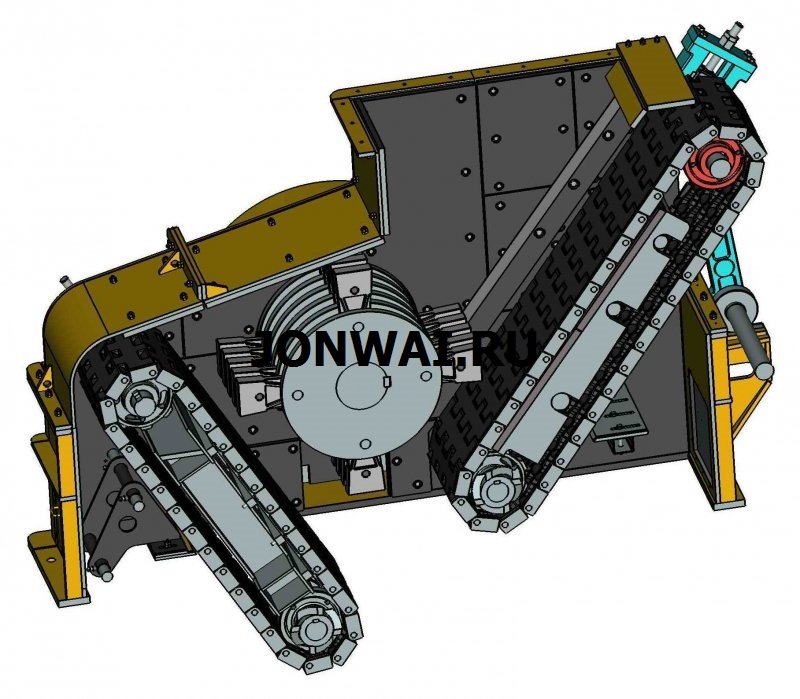

- по количеству роторов — однороторные и двухроторные;

- по горизонтальному или вертикальному расположению вала ротора;

- по возможности работы ротора в реверсивном режиме или ее отсутствии;

- по конструктивному исполнению разгрузочных узлов — с колосниковыми элементами, которые полностью перекрывают разгрузочный отсек, частично перекрывающими разгрузочное отверстие, и без наличия колосниковых решеток;

- по конструктивному исполнению очистительных устройств от налипания измельчаемых материалов — с приводными полотнами, с очистительными валками.

Однороторные — самый основной вид молотковых дробительных агрегатов. Их производят очень широкой номенклатурой типоразмеров; от лабораторных и небольших передвижного типа и до крупных промышленных экземпляров с рабочим органом диаметром более двух метров и весом более 200 тонн.

Двухроторные дробилки отличаются между собой по степеням дробления материалов и полуфабрикатов — одноступенчатые машины, где поток измельчаемого сырья поступает в одно и то же время на оба вращающихся ротора, и экземпляры, в которых вещество проходит так называемое последовательное дробление — от первого ротора ко второму.

Однороторные дробильные агрегаты по сравнению с одноступенчатыми двухроторными аналогами при одинаковой производительности более габаритные по ширине и высоте, следовательно, предпочтение со стороны потребителей чаще всего на стороне вторых, а особенно из-за того, что данные показатели могут отыгрывать решающее значение при реализации какого-либо технологического процесса или производственной линии. Например, данная характеристика очень важна в передвижных самоходных установках.

Такие агрегаты практически не склонны к налипанию дробимого вещества вверху дробильной камеры, ведь загружаемый материал подается непосредственно на вращающиеся роторные механизмы. И так как роторы вращаются навстречу друг другу, материал не имеет возможности непосредственного попадания на боковины и верх корпуса дробильной машины. Как утверждают специалисты, допустимая влажность загружаемого сырья для двухроторных агрегатов составляет на уровне 13…15%, а что касается однороторных, то этот показатель находится на уровне 10%.

Двухступенчатые двухроторные дробильные машины имеют очень высокую степень дробления сравнительно с однороторными аналогами. Абсолютная скорость ударов частиц материала превышает скорость вращающегося рабочего органа (ротора) в 1,5…2 раза.

Вертикальные дробилки молоткового типа чаще всего используются в асбестовом производстве за счет конструкции, которая обеспечивает нужную степень измельчения — без процесса истирания. Это обеспечивает сохранение асбестового волокна, выделяя его из породы. Дробимый материал загружается сверху под действие первого ряда молотков и их удары отбрасывают сырье на облицовку. Далее предварительно измельченный материал попадает под молотки второго ряда и т.п. Зазоры между рабочими органами и корпусной облицовкой обеспечивают свободное перемещение частиц, при этом заклинивание не происходит. Степень дробления данных измельчительных систем невысокая — 1,3…1,8. Такие агрегаты выполняют отличную избирательность при дроблении.

Реверсивные дробилки обладают симметричной конструкцией. Их вес больше сравнительно с весом нереверсивных экземпляров, однако срок эксплуатации быстроизнашивающихся комплектующих деталей повышается более чем в 2 раза.

Область применения молотковых дробилок

В настоящий момент агрегаты, которые дробят материалы молотками, широко применяются во многих отраслевых направлениях: горнодобывающей, металлургической, строительной, пищевой, деревообрабатывающей промышленностях.

Также такой вид дробильного оборудования успешно используется в цементной промышленности, так как эти машины не подвержены налипанию материала на стенки. Дробилки молоткового типа используются для окускования глины, мела, известковых материалов и мергеля — основных составляющих компонентов цементного концентрата. Они применяются для мелкого помола гипса и прочих примесей, которые добавляются в цементный клинкер. В асбестовом производстве молотковые дробилки эффективно используются для помола и разрыхления асбестовых руд. Такие машины позволяют добиваться завершения данной операции после 3…5 стадий.

В горно-металлургическом комплексе молотковые агрегаты представлены наряду с роторными аналогами. Так как они отличаются только способом крепления рабочих органов к телу ротора, то молотковые агрегаты стали использовать для измельчения агломерата, шихты и прочих компонентов, которые используются в металлургических процессах для получения стали и чугуна.

В угольном производстве они нашли свое применение для измельчения сросшихся угольных компонентов с пустыми примесями. Теплоэнергетика использует такие установки для тонкого измельчения угля, который используется как топливо.

Преимущества и недостатки дробилок молоткового типа

Сразу стоит отметить, что преимуществ у этого вида дробилок намного больше, чем недостатков. Именно поэтому они получили очень широкое распространение во многих видах промышленности.

К преимуществам этих агрегатов стоит отнести:

- простота и надежность конструкции;

- относительно невысокая стоимость;

- небольшие габариты сравнительно с конусными и щековыми аналогами;

- простая взаимозаменяемость деталей и узлов конструкции;

- высокая производительность;

- возможность тонкого измельчения;

- низкий расход энергоресурсов.

К техническим недостаткам можно отнести:

- не может применяться для дробления очень вязких и прочных материалов;

- высокий уровень шума при работе;

- повышенная запыленность;

- нет возможности для дробления влажных материалов.

Виды дробилок (классификация дробильного оборудования)

Дробилки используемые для измельчения камня и горных пород бывают разнообразных конфигураций. Сырьё может дробиться разными способами: раздавливанием, ударами, раскалыванием и истиранием. Раздавливание наименее энергозатратный способ дробления, а истирание наиболее.

Для производства щебня, обычно, применяют дробилки, использующие технологию раздавливания, раскалывания и удара.

По механико-конструктивным признакам и методу дробления камня, различают следующие типы дробилок:

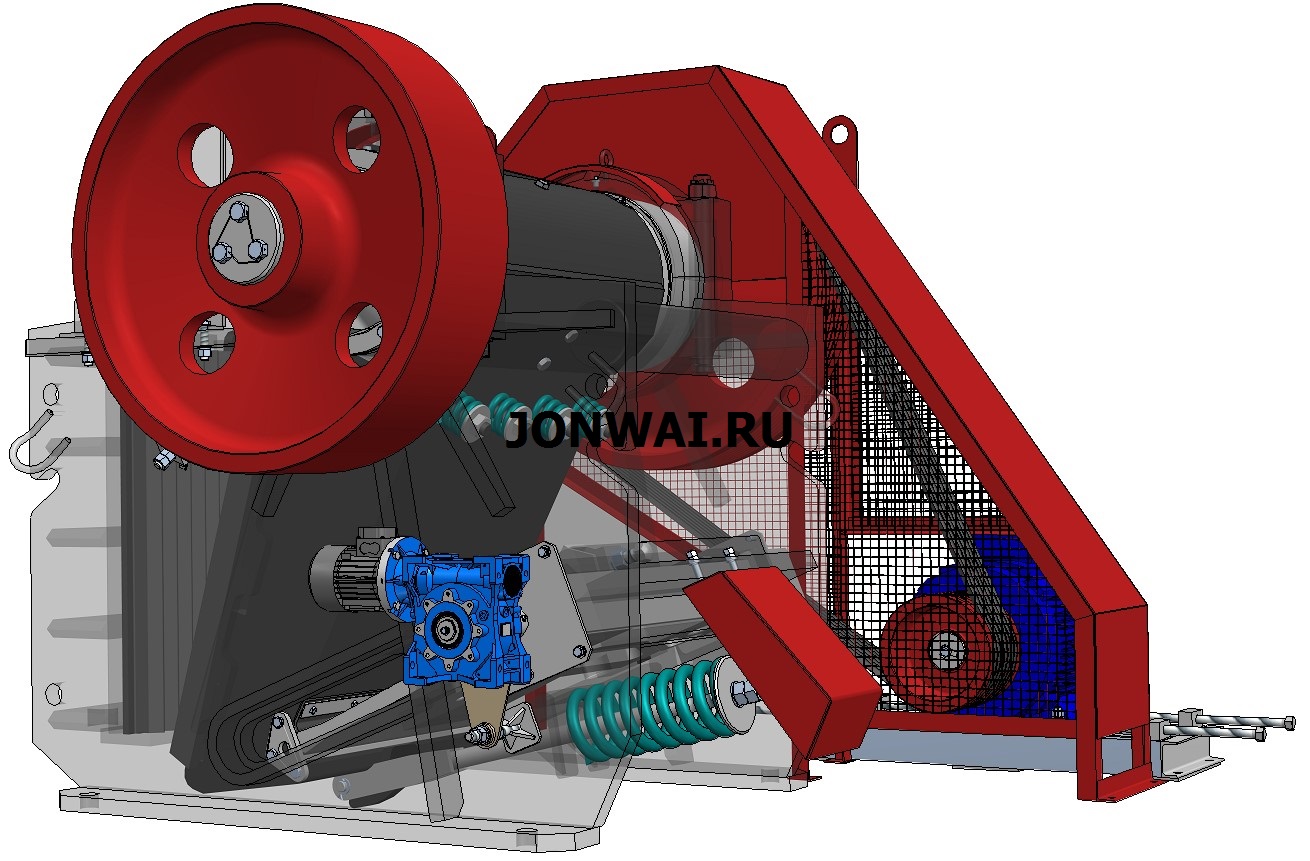

Щековые дробилки.

Дробление кусков породы и камня в щековых дробилках производится между двумя рифлеными металлическими плитами — щеками. Одна из них закреплена на станине дробилки неподвижно, другая совершает относительно неподвижной сложные колебательные движения. В некоторых конструкциях щековых дробилок подвижными являются обе щеки. Дробление породы в щековых дробилках происходит циклически — в момент сближения щек. Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой). Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками. Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500).

Производительность щековых дробилок зависит от многих параметров:

- величины загрузочного отверстия;

- степени дробления;

- частоты колебания подвижной щеки (или щек);

- хода подвижной щеки (щек);

- угла захвата породы;

- плотности и прочности дробимой породы или камня.

Обычно производительность щековых дробилок варьирует в пределах от 1 до 500 т/час.

К основному достоинству щековых дробилок можно отнести простоту конструкции, обслуживания и ремонта.

Недостатки — большой удельных расход электроэнергии, вибрация при работе, вызывающая повышенный износ многих элементов конструкции — подшипников, соединений и т.д., выдача неравномерного по крупности продукта, склонность к забиванию рабочего пространства негабаритными кусками породы (горной массы), особенно влажной, и при неравномерной подаче.

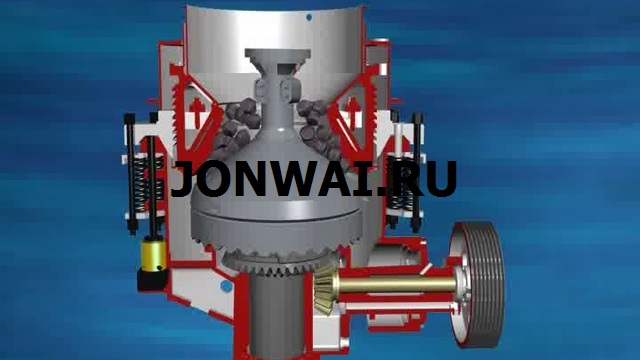

Конусные дробилки.

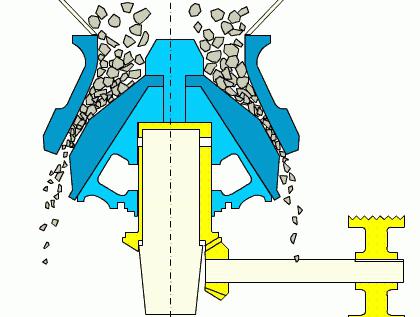

Дробление породы в конусных дробилках осуществляется в кольцевом пространстве, образованном наружной неподвижной конической чашей и расположенным внутри этой чаши подвижным дробящим конусом. Подвижный конус совершает сложное вращательное движение внутри неподвижной конической чаши. При сближении поверхностей неподвижного и подвижного конусов, порода дробится, а при удалении — раздробленная масса опускается вниз и высыпается в разгрузочное отверстие.

Конусные дробилки более экономичны и производительны, чем щековые, но имеют более сложную конструкцию. Они имеют большую массу и габариты, более сложны в обслуживании и ремонте.

Валковые дробилки.

Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами. Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз.

По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки. Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием.

Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели.

Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час.

Молотковая дробилка

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов, таких, как известняк, гипс, асбестовые руды, мел, уголь.

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов, таких, как известняк, гипс, асбестовые руды, мел, уголь.

Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников.

Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы.

Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.

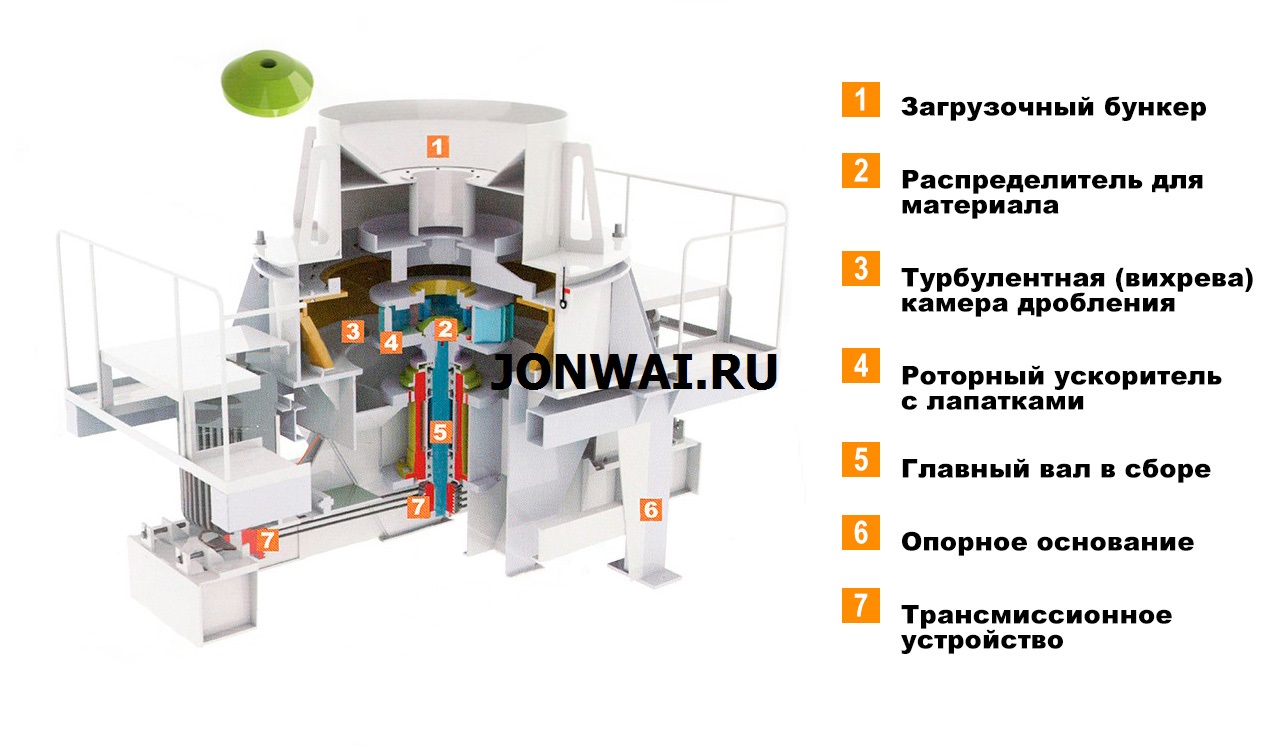

Центробежные дробилки.

Этот тип дробилок применяется, чаще, для дробления не крупных кусков породы (обычно не более 100 мм). При загрузке в центробежные дробилки кусков большой крупности, появляется сильный дисбаланс. способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа. Несколько смягчает дисбаланс применение специальных устройств и технологий, вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается.

Тем не менее, для дробления мелких частиц породы центробежные дробилки могут успешно применяться.

Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушаются.

Классификация молотковых дробилок

Основными машинами для измельчения концентрированных кормов являются измельчители ударного действия – молотковые дробилки (простота, высокая производительность, надежность и т.д.). Классифицируются следующим образом:

1. По назначению:

а) простые (или специализированные)

б) универсальные (оборудуются режущим устройством для измельчения стебельчатых кормов).

2. По организации рабочего процесса:

а) открытого типа – материал не совершает оборот в камере (нет дек и решет). Измельчается только за счет прямого удара.

б) закрытого типа (их делят по расположению вала: с вертикальным или горизонтальным валом). Здесь есть решета и деки и материал циркулирует в камере.

3. По конструктивным признакам: одно – и двух барабанные; с радиальным, тангенциальным или центральным подводом материала; с подачей материала принудительно или самотеком; с отводом готового продукта без вентилятора или с вентилятором.

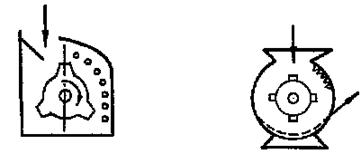

Схема дробилки.

Схема дробилки.

4 – отсасывающий патрубок.

5 – приемный бункер.

6 – регулировочная заслонка.

7 – режущий барабан.

8 – противореж. пластина.

9 – нажимной транспортер.

10 – питающий транспортер.

Каждая дробилки имеет дробильную камеру с загрузочным устройством, которое может иметь очистители, сепараторы и т.д.

По внутренней поверхности дробильной камеры расположены деки – рабочая часть дробильной камеры и решето.

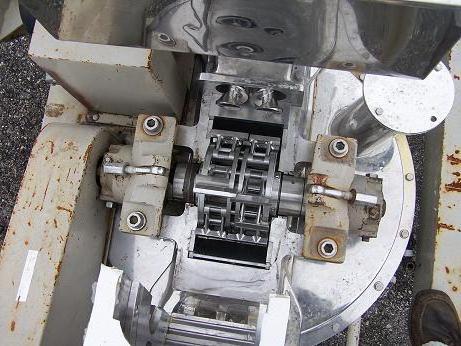

Внутри дробильной камеры размещен ротор с молотками, которые подвешены шарнирно.

Рабочий процесс дробилки:

При установившемся режиме работы дробилки в продвижении материала через рабочую камеру можно отметить 3 последовательные этапа:

1. подача сырья (питание).

2. переработка материала (измельчение).

3. отвод готового продукта (эвакуация).

Барабан с молотками вовлекает материал в круговое движение. При измельчение зерна первичный удар лишь вводит его в сферу действия молотков, отбрасывая на периферию, но не разрушая.

Материал измельчается путем многократного ударного воздействия молотков и истирания при проходе его в среде рыхлого движущегося слоя. Помимо молотков, разрушающее воздействие на материал оказывают и пассивные рабочие органы – деки и решето, которые работают как резцы (противорежущая часть).

Измельченные частицы проходят через отверстия решета и уносятся потоком воздуха. Воздушный поток создается вентилятором.

Из описания рабочего процесса следует , что эффективность работы молотковой дробилки зависит от многих факторов, которые можно разделить на технологические, механические и конструктивные.

1. физико-механические свойства корма.

2. степень измельчения.

3. качество конечного продукта.

1. ударный импульс и обусловленная им величина работы деформации при ударе.

2. окружная скорость молотков.

3. скорость движения материала по решету.

4. воздушный режим в дробильной камере.

5. динамические свойства барабана.

1.размеры дробильной камеры.

2.конструкция рабочих органов.

3.зазор между концами молотков и решет.

4.способ подачи материала в камеру и отвода готового продукта.

К рабочим органам, изменяющим качественное состояние продукта, относятся: молотки, решета и деки.

|

Молотки

Более эффективны молотки со ступенчатыми гранями. Наличие 2-х отверстий и симметричность позволяют удлинять срок службы.

· Тонкие молотки (толщиной 2-3 мм.) – для измельчения зерна.

· Толщиной 6-8 мм. – для измельчения стебельчатых кормов.

· Толщиной 8-10 мм. – для измельчения крупно кусковых материалов (жмых, початки и др.).

Изготавливают молотки из стали. Сталь 65Г. в зависимости от материала и термообработки молотки служат от 70 до 280 г.

Решета. Служат для отвода готового продукта из дробильной камеры и регулируют степень измельчения корма.

В дробилках применяют пробивные решета с круглыми отверстиями (1), чешуйчатые с прямоугольными или полуовальной формой отверстиями (2) и комбинированные (3).

Наиболее эффективными являются чешуйчатые решета. Острые кромки решет работают как резцы, будучи направлены навстречу движущемуся потоку. При этом производительность дробилки резко возрастает.

Однако они весьма быстро изнашиваются.

В дробилках сельскохозяйственного назначения применяют, преимущественно, гладкие решета с пробивными отверстиями Ø 3; 4; 6; 8 и 10 мм., изготовленные из листовой стали толщиной 2-3 мм.

Угол охвата решетом барабана – 120 0 – 360 0 .

Деки. При неполном охвате решетом барабана в дробильной камере укрепляют отражательные поверхности, называемые деками. Деки бывают чугунные, рифленые (1) или стальные с пробивными отверстиями.

Рифли на деке располагаются под углом  , задняя грань под углом

, задняя грань под углом  , передняя под углом –

, передняя под углом –  к радиусу барабана.

к радиусу барабана.

Это обеспечивает возврат частиц материалов в зону действия молотков после удара их о деку.

Окружная скорость молотков.

Это один из факторов, влияющих на интенсивность процесса измельчения.

С повышением окружной скорости молотков растет производительность дробилки и степень измельчения материала; увеличивается эффективность ударов молотков; увеличивается скорость движения слоя, циркулирующего в камере, что приводит к переизмельчению материала и перерасходу энергии на дробление; резко возрастает расход энергии на холостой ход дробилки, так как барабан работает подобно вентилятору.

Рис. Потребное число ударов молотка для разрушения зерна в зависимости от скорости молотка.

Следовательно, увеличение рабочей скорости не может быть без предельным, так как оно сопровождается не только положительными сторонами, но и отрицательными.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Увлечёшься девушкой-вырастут хвосты, займёшься учебой-вырастут рога 10317 –  | 7979 –

| 7979 –  или читать все.

или читать все.

Молотковые дробилки. Устройство, характеристики и применение

Технические приспособления в хозяйстве всегда нужны. Они помогают облегчить труд человека, сэкономить время. Например, молотковые дробилки быстро измельчают как мягкое, так и твердое сырье растительного (или нет) происхождения. Подробнее об этих аппаратах вы узнаете далее.

Устройство и принцип действия аппарата

Итак, молотковые дробилки часто применяются для обработки зерновых культур или минерального сырья. Измельчение производится при помощи молотков. Они, в свою очередь, фиксируются на роторе, который вращается. Дополнительно материал измельчается за счет ударов о стенки корпуса агрегата.

Молотковые дробилки имеют достаточно простое устройство. В корпусе, который изготавливается из металла, устанавливаются колосниковые решетки, ротор и электрический двигатель, который его вращает.

Принцип действия молотковой дробилки тоже несложен. Над корпусом располагается люк, через который и подается сырье. После включения ротор начинает вращать молотки, которые разбивают зерно (или другие материалы). Далее полученная смесь просыпается через решетки и выгружается наружу.

Преимущества аппарата

Молотковые дробилки обладают определенными достоинствами:

- Небольшие габариты, что позволяет установить аппарат в любом месте.

- Простота устройства и строения.

- Небольшая стоимость по сравнению с другими аппаратами.

- Маленький вес.

- Устройство очень простое в использовании.

- Недорогая и простая эксплуатация. Эти изделия не требуют дорогих запчастей для ремонта.

- Экономичность. Роторная дробилка способна работать беспрерывно. При этом затраты энергии небольшие.

- Высокая степень производительности.

Недостатки

Естественно, дробилка молотковая, цена которой колеблется от 1000 рублей и выше, имеет и определенные минусы:

1. Невозможность измельчения вязких материалов и сырья с большим уровнем влажности (более 15 %).

2. Во время работы отмечается достаточно высокий уровень шума данного устройства.

3. Неприятным фактом является также и образование большого количества пыли.

Как видите, недостатки не являются принципиальными на фоне преимуществ.

Сферы применения устройства

Надо сказать, что подобное изделие может применяться в разных отраслях:

- Пищевой.

- Химической.

- Горнодобывающей.

- Строительной.

- Сельском хозяйстве.

Особенности конусной дробилки

Принцип работы представленного аппарата немного другой. То есть он имеет свои особенности. Например, конусная дробилка измельчает сырье при помощи двух усеченных конусов. Когда они вращаются, сырье попадает между их стенками и раздавливается. Как видите, молоточков здесь нет. Подвижный вал фиксируется в эксцентриковом стакане.

Как и в предыдущем случае, конусная дробилка может измельчить практически любое сырье, которое не отличается высокой вязкостью. Довольно часто такой агрегат применяется для дробления очень твердых горных пород. При этом фракция полученного материала может быть совершенно разной.

Как правильно выбрать изделие?

Перед тем как приобрести дробилку, необходимо определиться с теми параметрами, которые вам необходимы:

1. Мощность и производительность. Тут все зависит от того, какое сырье вы будете измельчать и где вы будете использовать приспособление. Для домашнего применения вам отлично подойдет аппарат небольших размеров со средней мощностью, он стоит недорого. Что касается горнодобывающих предприятий, то тут уже требуется технически сложный большой аппарат, который способен перемалывать большое количество материала в сутки.

2. Тип устройства. В этом случае нужно руководствоваться своими предпочтениями. В любом случае дробилка выполнит поставленную задачу.

3. Естественно, покупать подобные аппараты необходимо только в специализированных магазинах, которые имеют лицензию и гарантийные документы. Во время приобретения у вас есть право испытать механизм.

Роторная дробилка – это эффективное изделие, способное значительно облегчить ваш труд.

Как правильно пользоваться устройством?

Прежде всего, вы можете оборудовать свой механизм специальными футеровочными элементами, которые обеспечат болеет продолжительную работу. Они помогают избежать быстрого стирания частей аппарата.

Перед запуском устройство нужно прогреть. Старайтесь не перегружать бункер сырьем. Это может просто забить роторный механизм и привести к появлению неисправностей. Также перед работой нужно выбрать ту фракцию сырья, которую вам необходимо получить в результате.

Также перед запуском внимательно осмотрите внутреннюю камеру. В ней не должно быть никаких материалов. Сначала дробилка должна поработать без сырья. Если нет никаких неисправностей, то можно загружать ее сырьем. Однако только после того, как ротор достигнет максимальной скорости оборотов.

Для того чтобы собрать уже обработанный материал, необходимо использовать разгрузочный конвейер. Очень важно во время работы дробилки обращать внимание на то, как сильно нагрелись подшипники механизма. Если их температура превышает 40 градусов, нужно немедленно остановить агрегат и проверить, нет ли неисправностей.

Если нужно срочно остановить дробление сырья, то сначала нужно прекратить его подачу и перемолоть то, что еще осталось. Только после этого механизм можно выключать.

Какие неисправности могут возникнуть и как их можно устранить?

Естественно, несмотря на все преимущества указанного изделия, оно время от времени может выходить из строя. Причин этому может быть много: некачественная сборка, неправильное использование и другие. Вы можете столкнуться с такими проблемами:

1. Вибрация дробилки. при этом она может обнаружиться не только при работе, но и на стадии запуска. В этом случае причиной могут быть неправильно подобранные по весу молотки или нарушение их балансировки (срыв элемента). Ремонт молотковой дробилки в этом случае очень прост. Вам нужно заменить молотки или сбалансировать их.

2. Невысокий уровень производительности. Эта проблема может быть связана с неправильной подачей сырья, а также забитой колосниковой решеткой. Для устранения неисправности нужно просто отрегулировать подачу материала, а также осуществить чистку щелей, через которые готовая смесь просеивается в контейнер. Кроме того, обратите внимание на уровень влажности сырья.

3. Стук в устройстве. Эта проблема может быть вызвана инородным предметом, который не может быть измельчен, а также некачественной фиксацией элементов механизма. В этом случае проверьте крепление решетки или молотков, футеровок. Также нужно очистить камеру от ненужных материалов.

4. Чрезмерный нагрев подшипников. Это происходит в том случае, если элементы недостаточно хорошо смазаны. Нагрев может также появляться и тогда, когда подшипники выходят из строя. Если они целы, то нужно их заново смазать чистым и качественным маслом. Если же нет, то подшипники надо поменять.

5. Неправильная фракция выходного материала (слишком крупная фракция). В этом случае решетка может быть поломана или неправильно подобрана. Естественно, эту деталь придется менять. Сделать это не так уж и трудно.

Как видите, любое техническое приспособление требует правильной эксплуатации и бережного ухода. Старайтесь периодически проверять подвижность элементов дробилки, качество их смазки. Если поломка более серьезная, то ремонт изделия лучше доверить специалисту. Удачи!

Виды дробилок, их назначение и применение

Превращение зерен кофе в порошкообразную массу – это отнюдь не единственный техпроцесс измельчения какого-либо сырья. В то же время кофемолка – лишь одно из множества устройств, позволяющих делать это. Действительно, есть масса отраслей, существование которых невозможно без подобного рода техники. А учитывая разнообразие работ, дробящие механизмы работают на разных принципах и существенно отличаются друг от друга по габаритам и производительности.

Назначение дробилок и их основные характеристики

Разрушение исходного материала до фракций заданной величины является главной и единственной задачей дробильного оборудования. Понятно, что производительность измельчителей зерна, применяемых в сельском хозяйстве, несопоставима с тем же параметром конусной дробилки, работающей на предприятии по производству щебня. И все же основные характеристики у них одинаковы, а именно:

- наибольший размер объекта, подлежащего обработке;

- производительность агрегата;

- максимальная твердость обрабатываемого материала;

- размер фракции, получаемый на выходе.

Этот перечень иллюстрирует только основные характеристики. В действительности их гораздо больше, возможность регулировки размера зерна на выходе и ее диапазон, например.

Основы классификации

Дробилки классифицируются в соответствии с принципом их действия. Реализуя различные его варианты, они находят себе применение в той или иной сфере человеческой деятельности. В общем случае типы дробилок можно охарактеризовать следующим перечнем:

- дробилки роторного типа;

- с валковым рабочим органом;

- конусные дробилки;

- агрегаты щекового типа;

- молотковые дробилки;

- центробежные устройства.

Обычно в отдельную группу выделяют мобильные дробильные установки. Но эти агрегаты принадлежат одной из перечисленных категорий. Их отличие состоит лишь в наличии какого-либо вида шасси (автомобиль, прицеп, возможен и гусеничный ход). Рассмотрим подробнее каждый из видов.

Роторные дробилки

Как следует из названия, основу роторной дробилки представляет вращающийся с высокой скоростью ротор. На нем монтируются билы, от которых и отскакивает пластик. Она ударяется о расположенные напротив отражательные плиты, что приводит к ее дроблению. Чтобы получить более мелкую фракцию устанавливают большее количество плит для увеличения количества соударений пластика с ними. Пружины, дающие некоторую степень свободы отражательным плитам относительно ротора, позволяют проскакивать в зазор особо твердым частям, не разбившимся до нужного размера. Агрегаты могут быть как одно- так и двух роторными. Последние реализуют параллельный или последовательный алгоритм обработки. Некоторые из однороторных могут работать в реверсивном режиме.

Валковые дробилки

Обычно такие механизмы бывают двух- и одновалковыми. В первом случае дробление материала происходит при его прохождении между валками. Второй вариант валковой дробилки имеет лишь один валок, обеспечивающий продвижение пластика. Дробление происходит в промежутке между валком и колосниковой решеткой. Для получения мелких фракций агрегат этого типа может содержать три и более валков.

Конструкция большинства валковых дробилок подразумевает наличие одного жестко закрепленного валка и подпружиненного второго. За счет варьирования жесткости пружины добиваются требуемого размера дробленки на выходе. Ее наличие также препятствует повреждению рабочих органов при попадании крупного элемента, расколоть который агрегат не в состоянии.

Поверхность валков может быть гладкой, рельефной и зубчатой, в зависимости от твердости обрабатываемого материала.

Щековые дробилки

Устройство этих механизмов предполагает наличия двух щек. Одна из них монтируется на жестком основании, а другая, закрепленная нижней частью на оси, совершает возвратно-поступательные повороты на ней. Фрикционные движения меняют ширину зазора между щеками, что приводит к деструкции материала. Реже встречаются экземпляры с обеими подвижными щеками. Помимо этого, подвижная щека в некоторых агрегатах может совершать не только вращательное движение относительно оси, но и перемещение этого вала вверх и вниз, что придает эллипсообразную траекторию рабочей поверхности и позволяет одновременно с дроблением добиться растирающего эффекта.

Материал подается в конусообразное пространство, образованное плитами. Сдавливание приводит к дроблению материала, а во время обратного хода раздробленный пластик проваливаются в расширяющуюся щель. Если же их размер все еще велик, их ждет очередное сдавливание следующей фрикцией щековой дробилки.

Конусные дробилки

Рабочий узел, дробящий материалы в зазоре между дробящим конусом и чашей, циклично меняющим свой размер, используется в конусных дробилках. Конструктивно чаша выполнена как жестко закрепленный перевернутый конус. Внутри его возвратно-поступательно движется рабочий орган, меняя зазор между конусами. Щель, постоянно меняющая свою ширину, заполняется исходным материалом, который дробится движущимся конусом. Принцип действия напоминает работу щековой дробилки, но имеет существенное выгодное преимущество. Отсутствие холостого хода значительно увеличивает производительность машины. Не поддающиеся измельчению элементы могут проваливаться в зазор за счет подпружинивания подвески неподвижной чаши относительно рамы. Благодаря этому она может в некоторых пределах смещаться в сторону или опускаться, увеличивая тем самым выходной зазор.

Применение в качестве привода подвижного конуса дебалансных вибраторов позволяет получать очень мелкие фракции. Вибрацию всего аппарата в этом случае гасят специальные дебалансиры. Такой вид конусных установок называют инерционным.

Молотковые дробилки

Принцип действия молотковой дробилки основан на использовании ударного эффекта, производимого молотками, закрепленными на вращающемся с высокой скоростью роторе.

Поданная в приемный бункер или загрузочное отверстие первичная масса попадает на молотки, выполненные из самозатачивающихся марок стали. Энергия быстродвижущихся массивных рабочих органов дробит ее. Разбитая твердь покидает камеру за счет своей массы, просыпаясь через колосниковые решетки внизу. Внутреннее пространство корпуса защищено от разрушения футеровкой, выполненной чаще всего из тех же сталей, что и молотки.

Агрегат может иметь как один ротор, так и большее их количество, осуществляя либо параллельный, либо последовательный процесс обработки. В этом плане устройство молотковой дробилки весьма схоже со схемой роторной дробилки.

Центробежная дробилка

Если речь идет о получении очень мелкой фракции с высокой степенью однородности, то применяется центробежная дробилка. Принцип ее действия основан на разгоне частей исходного материала до высоких скоростей. Под действием центробежной силы они врезаются в элементы футеровки, дробясь при этом. Так реализуется центробежно-ударный метод дробления.

Крупная фракция подается на центр конуса ускорителя и, сползая по нему, распределяется между его лопастями, имеющими канавки. Во время движения по последним приобретается высокая скорость, которая при соударении с футеровкой обеспечивает дробление фракции. Каналы же самой футеровки выполнены таким образом, чтобы деструктивный эффект был максимальным.

Применение дробилок

Понятно, что сфера применения тех или иных агрегатов обусловлена их возможностями. Валковые дробилки, например, оптимальны для измельчения шлаков, строительного мусора и отходов производств. Отсюда вытекает необходимость в них на строительных предприятиях, разного рода производствах, вплоть до ЖКХ. Никто не запрещает использовать их и в горнодобывающих или перерабатывающих отраслях, если они соответствуют поставленной задаче.

Применение же конусных дробилок, напротив, ограничено их предназначением и характеристиками. Они позволяют получать лишь крупную и среднюю фракцию. Для производства же мелкого и однородного помола нужна центробежная дробилка.

Устройство молотковой дробилки позволяет использовать ее для получения вторичного пластика. Она придется ко двору на современных химических предприятиях и не только на них.

Проще говоря, моделей дробильного оборудования, отличающегося по производительности, степени измельчения и другим параметрам, достаточно. Нужно лишь выбрать требуемое, наиболее подходящее, с точки зрения экономической целесообразности.

Остается отметить, что рассмотренные виды оборудования могут выполняться мобильными. Мобильные дробильные установки применяются в горнодобывающей, строительных отраслях, при дроблении пластмасс и многих других направлениях, а потому весьма востребованы.

Молотковая дробилка для древесины

Гранулирование и брикетирование древесных отходов требует измельчения древесных отходов до мельчайшей фракции. С этой задачей успешно справляется молотковая дробилка для древесины. Многие владельцы линий гранулирования пеллет и комбикорма выбирают этот аппарат за высокую производительность.

Помимо древесины на таких измельчителях дробят зерно, сено, кормовые культуры и другое растительное сырье.

Конструкция молотковой дробилки ДМ

Компания АЛБ выпускает данные устройства для линий гранулирования пеллет, комбикорма и других производств.

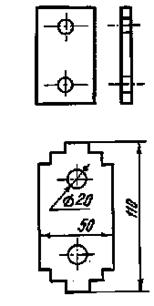

Приведем вам чертеж молотковой дробилки для дерева производства АЛБ Групп.

На схеме показана конструкция модели ДМ-22.

Рис 1. Схема молотковой дробилки

Она состоит из следующих основных элементов:

дробильная камера с дробильным барабаном (2);

2-х – ступенчатый вентилятор (3);

система промежуточных трубопроводов (4);

шлюзовой затвор (5);

осаждающий циклон (6);

электродвигатель (7) привода (8);

электродвигатель (9) привода (10) шлюзового затвора;

магнитный сепаратор (11);

всасывающее сопло (12);

всасывающий шланг (13);

напорный шланг (14).

Ниже приведена схема дробильной камеры:

Рис 2. Схема дробильной камеры

1 – корпус; 2 – крышка боковая; 3 – вал; 4 – крышка; 5 – диск; 6 – палец; 7 – молоток; 8 – втулка распорная; 9 – решето; 10 – прижим; 11 – дека; 12 – кожух вентилятора; 13 – роторы; 14 – крышка передняя; 15 – крышка задняя; 16 – патрубок; 17 – труба; 18 – патрубок; 19 – шланг; 20 – шкив; 21 – подшипник роликовый сферический двухрядный 3610 ГОСТ5721-75; 22 – шпонка 18х11х388; 23 – шпонка 14х9х56; 24 – шпонка 14х9х90; 25 – эксцентрик.

Корпус камеры дробления – это сварная стальная конструкция со вставными боковыми крышками. Они жестко крепятся при помощи болтов и несут на себе корпуса подшипников главного вала. На одном конце вала находится приводной шестиручьевой шкив, на другом установлен двухступенчатый вентилятор.

Также в корпусе имеется дополнительная крышка, крепящаяся на болты, которая служит для замены колосниковых решеток, которые изнашиваются при работе. За решетом располагается горловина специальной формы, которая продолжается трубой – они образуют эжектирующую (разгрузочную) камеру.

Внутри на стенках корпуса расположены две рельефные чугунные деки, о которые дробится опил.

Главный вал проходит через центр камеры, на нем через равные промежутки насажено 6 дисков, образующих дробильный барабан. Диски пронизаны стальными пальцами, на которых при помощи шарниров крепятся наборы дробильных молотков.

Электрическое оборудование мельницы – это электродвигатель на 22 Квт (для модели ДМ 22), связанная с ним коробка управления (с аппаратурой пуска, контроля и защиты) и конечный выключатель. Последний служит предохранителем от запуска устройства в случае, если крышка камеры открыта. Дробилка ДМ защищена от короткого замыкания, имеет тепловые реле для тепловой и нулевой защиты, а также предохранители цепей управления.

Принцип работы молотковой дробилки для дерева

Измельчители, оборудованные пневмосистемой, ведут автоматический забор сырья через загрузочный шланг в циклон. Если пневмосистема не установлена, материал загружается шнековым транспортером или аналогами. Перед входом в циклон установлен магнитный сепаратор, который отделяет металлические примеси из древесной массы. В циклоне масса опила и щепы отделяется от воздушного потока. Воздух направляется по боковому шлангу к вентилятору, а щепа падает на шлюзовой затвор и далее в дробильную камеру внизу.

В камере на высоких скоростях вращается дробильный барабан, установленные на нем молотки ударяют по материалу, разбивая его о чугунные деки. Щепа измельчается до тех пор, пока она не станет той фракции, которая могла бы пройти через установленную внизу колосниковую решетку. Устанавливая сита с разной величиной ячеек можно регулировать степень помола.

Классификация молотковых дробилок

Данные агрегаты различаются по следующим параметрам:

По числу роторов: с одним или двумя роторами;

По расположению вала: с горизонтальным или вертикальным валом;

С реверсивным режимом или без него.

Измельчители с реверсивным режимом могут вращать свой вал в обе стороны. Если одна сторона молотков сточилась, можно обратить ход вала, чтобы использовать ударные элементы другой стороной.

Также данные устройства различаются:

Размерами камеры и ротора;

Молотковые дробилки в пеллетной линии

В пеллетном и брикетном производстве компактные молотковые измельчители древесины пользуются большим спросом.

У них есть ряд весомых преимуществ:

Высокий ресурс рабочих органов: между заменой молотков может пройти 3-4 месяца.

С точки зрения технического обслуживания это простое и неприхотливое оборудование.

Более высокая производительность по сравнению с пневматической роторной дробилкой (ДРП) при одинаковой мощности двигателя. Такие мельницы часто устанавливают в промышленных линиях с большими объемами производства.

Благодаря особенностям конструкции материал не налипает на молотки и не забивает решетки.

Возможность измельчения влажной щепы.

Молотковая дробилка для щепы естественной влажности

Большие объемы отходов деревообработки – это крупнокусковая древесина естественной влажности. Ее предварительно измельчают на рубительных машинах, однако фракция получается слишком крупной для успешной просушки до необходимых 12-14% влажности. Поэтому в производственную линию включают молотковую дробилку для щепы, которая успешно работает с сырьем

© 2017 Компания «ALB Group»

Российский производитель и поставщик оборудования для изготовления пеллет и комбикорма

603141, г. Нижний Новгород,

ул. Ларина, 12, офис 318

115191, Россия, г. Москва,

Духовской переулок, д. 17, офис 12А